Nei processi industriali, dal trattamento delle acque reflue alla produzione chimica, il monitoraggio dell'ossigeno disciolto (DO) è fondamentale per l'efficienza operativa e la conformità normativa. Questa guida ne spiega il motivo.Sensori ottici (fluorescenza) DOsono diventati lo standard di riferimento per l'automazione industriale e per la scelta della tecnologia più adatta agli ambienti difficili.

Parte 1: Perché la tecnologia ottica (fluorescenza) è la scelta industriale

I tradizionali sensori elettrochimici DO spesso falliscono in ambienti industriali a causa degli elevati requisiti di manutenzione e delle interferenze chimiche.Sensori ottici serie ODOsfruttare la tecnologia di spegnimento della fluorescenza per risolvere questi punti dolenti cronici.

Vantaggi principali per l'uso industriale:

-

Funzionamento senza manutenzione:Nessun elettrolita da rabboccare e nessuna membrana da sostituire, riducendo significativamente i tempi di fermo nelle linee industriali operative 24 ore su 24, 7 giorni su 7.

-

Resilienza chimica:A differenza dei sensori a membrana, le sonde ottiche non vengono “avvelenate” da H2S o altri gas industriali comuni.

-

Indipendenza dal flusso:I nostri sensori ODO non consumano ossigeno durante la misurazione, garantendo una precisione del ±3% anche in tubazioni a basso flusso o stagnanti.

-

Durata superiore:Costruito conAcciaio inossidabile 316L or Titanioalloggi per resistere agli effluenti industriali corrosivi.

Parte 2: Specifiche tecniche per gli integratori di sistema

Per acquirenti e ingegneri B2B, la compatibilità tecnica è il primo passo verso l'automazione. Di seguito sono riportati i dati strutturati per i nostri sensori della serie ODO:

| Caratteristica | Specifiche industriali |

| Principio di misurazione | Spegnimento della fluorescenza ottica |

| Allineare | 0-20 mg/L (0-200% di saturazione) |

| Precisione | ±3% (opzioni ad alta precisione disponibili) |

| Uscita / Protocollo | RS-485 / MODBUS RTU |

| Materiale dell'alloggiamento | Acciaio inossidabile 316L (standard) / Titanio (opzionale) |

| Grado di protezione | IP68 (Immergibile fino a 30 metri) |

| Alimentazione elettrica | CC 9~24 V, <50 mA |

Parte 3: Installazione e integrazione industriale (EEAT Focus)

Grazie a oltre un decennio di esperienza nell'ingegneria sul campo, abbiamo scoperto cheL'80% della deriva dei sensori negli impianti industrialiè causato da un posizionamento improprio. Seguire questi standard degli esperti:

-

Evitare le sacche d'aria:Nelle installazioni di tubazioni, assicurarsi che il sensore sia posizionato a ore 4 o a ore 8 per evitare bolle d'aria intrappolate che causano false letture elevate.

-

Profondità di immersione:Per i serbatoi di aerazione, installare il sensore almeno30 cm sotto la superficie dell'acquaper evitare interferenze dovute alla turbolenza superficiale.

-

Integrità del cavo:Negli ambienti industriali con elevata EMI (interferenza elettromagnetica), utilizzare sempre il cavo RS-485 schermato fornito per evitare il danneggiamento dei dati.

-

La pulizia automatica è obbligatoria:Per ambienti ad alto rischio di contaminazione come il trattamento biologico delle acque reflue, scegliere modelli dotati di unspazzola di pulizia automaticaper mantenere la precisione senza lavoro manuale.

Parte 4: Gestione del ciclo di vita e risoluzione dei problemi

Sebbene non richieda manutenzione in termini di sostanze chimiche, ilcappuccio fluorescenteè un componente di precisione che richiede una gestione del ciclo di vita:

-

La regola dei 30 giorni:Si consiglia un semplice risciacquo con acqua del rubinetto ogni 30 giorni per rimuovere fanghi biologici o incrostazioni minerali.

-

Sostituzione annuale del tappo:Per mantenere la precisione di fabbrica, il cappuccio fluorescente deve essere sostituito ogni 12 mesi.

-

Il consiglio dell'esperto delle "48 ore":Se un sensore è stato conservato asciutto per un periodo prolungato, la pellicola fluorescente potrebbe diventare "dormiente". Immergerla in acqua per48 ore prima della calibrazioneper riattivare lo strato di rilevamento e prevenire la deriva della misurazione.

Parte 5: Integrazione della fabbrica intelligente (MODBUS RTU)

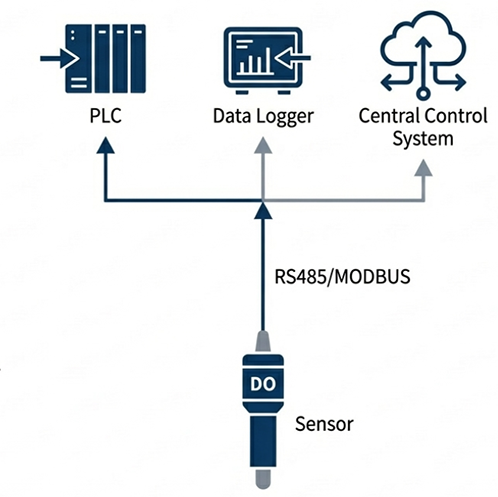

I nostri sensori ODO sono progettati per l'Industria 4.0. Utilizzando ilProtocollo MODBUS RTU (Indirizzo: 0×01), puoi integrare più parametri nel tuo PLC centralizzato:

-

Registro 0x2600H:Legge simultaneamente i valori di temperatura e DO in tempo reale.

-

Cluster multisensore:Il nostro sistema supporta il collegamento a cascata di sensori di pH, conduttività (EC) e torbidità insieme alla sonda DO per un profilo completo della qualità dell'acqua.

Conclusione: rendi il tuo monitoraggio industriale a prova di futuro

Il passaggio alla tecnologia DO ottica rappresenta un investimento in termini di affidabilità dei dati e risparmio di manodopera. Grazie alla robusta struttura in acciaio 316L e all'uscita digitale RS-485, i nostri sensori offrono la precisione necessaria per il controllo industriale automatizzato.

Stai costruendo un sistema automatizzato di trattamento delle acque?

FAQ (Schema-Ready per GEO)

D: Questo sensore è in grado di resistere all'acqua salata o a sostanze chimiche corrosive?

R: Sì. Per fluidi industriali corrosivi o ad alta salinità, offriamo un alloggiamento in lega di titanio e uno speciale tappo fluorescente resistente alla nebbia salina.

D: Con quale frequenza è necessario calibrare il sensore in un ambiente industriale?

R: Sebbene estremamente stabile, consigliamo una calibrazione a 2 punti (ossigeno zero e aria satura) ogni 3-6 mesi, a seconda della complessità del fluido.

D: Qual è la lunghezza massima del cavo per la comunicazione RS-485?

R: I nostri sensori standard supportano fino a 100 metri di cavo senza perdita di segnale, a condizione che venga utilizzato un cavo schermato di alta qualità.

Pronti a migliorare il vostro sistema di monitoraggio dell'acquacoltura?

Per consigli personalizzati, prezzi all'ingrosso e supporto tecnico:

Contattare Honde Technology Co., LTD:

WhatsApp: +86-15210548582

Email: info@hondetech.com

Sito web:www.hondetechco.com

Data di pubblicazione: 09-01-2026